Das Gehäuse soll aus 3mm MDF/HDF oder Plexiglas gefertigt werden. Die möglichen Größen sollen in einem Raster liegen. Dadurch werden die Gehäuse stapelbar. Die Gehäuse sind so gestaltet, dass die Kühlluft von unten oder vorne ins Gehäuse strömt und nach hinten abgegeben wird. Die Gestaltung des Gehäuses verhindert, dass warme Luft von hinten in die Kühlluftzufuhr gelangen kann.

Material:

- MDF/HDF 3mm

- Pexiglas 3mm

- andere Kunststoffe 3mm – sofern sie mit dem Lasercutter geschnitten werden können.

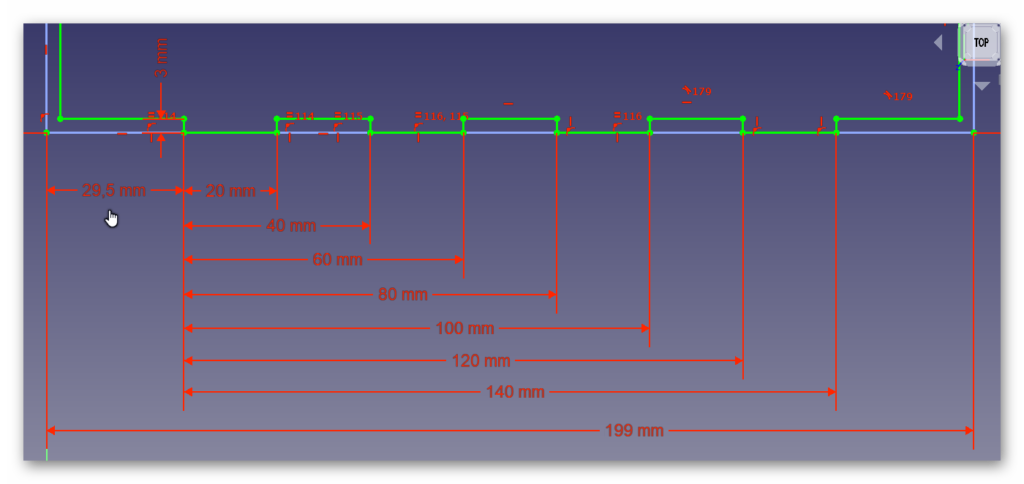

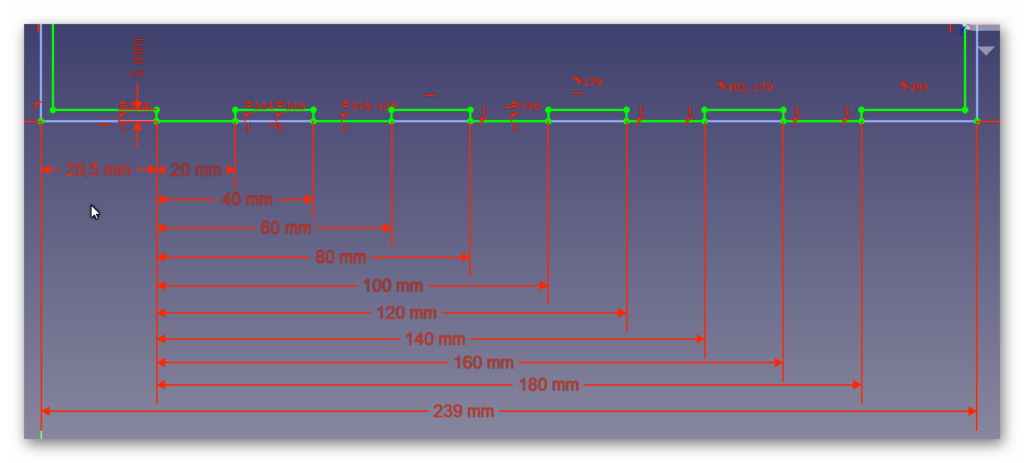

Mindestabmaße für ein Raster.

Damit mehrere Gehäuse über- und nebeneinander angeordnet werden können ist es erforderlich ihre Größen durch ein Raster festzulegen. Die Rastergrößen machen mir z.Z. noch Probleme. Für das Tiefenraster habe ich mich auf 200 mm, 250 mm und 300 mm festgelegt. Für das Breiten- und Höhenraster tue ich mich noch schwer ein Maß zu finden. Es gibt Lösungen für eher flache und breite Gehäuse oder hohe und schmale Gehäuse. Die goldene Mitte habe ich bisher noch nicht gefunden.

Rasterentschluß: Breite 100/50 mm, Höhe 135 mm

100 mm, 150 mm, 200 mm, 250 mm, 300 mm, 400 mm, 500 mm (passt für 19″ Baugruppenträger – 482,6 x 133,35 mm)

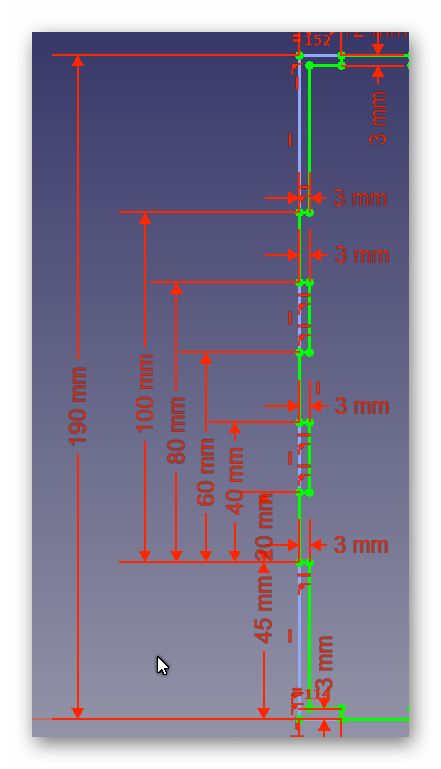

Höhenraster:

Das Höhenraster sollte auf der einen Seite flache Gehäuse ermöglichen, auf der anderen Seite aber auch nicht zu sehr hohen Gehäusen führen.

Wahrscheinlich werden Höhen von 2/3 – 1 – 4/3 angemessen sein.

- 1 – 2/3 – 4/3 – 1/2 – 1,5 – 5/3 – 2

- 100: 66,7(50,7) – 133,3(117,3)

- 125: 83,3(67,3) – 166,7(150,7)

- 135: 90(74) – 180(164) – 67,5(51,5) – 209(193) – 225(209) – 270(254)

- 67,5(51,5) – 90(74) – 135(119) – 180(164) – 209(193) – 225(209) – 270(254)

Bezugsgrößen:

- 4×4 Folientastatur – 75mm

- M5Stick C – 50mm / mit USB-C-Winkeladapter 70mm

- 1-3 Zellen 18650 USB-Stromversorgungsplatine (5V und 3,3V) –

Daraus ergibt sich eine lichte Höhe von mindestens 80 mm.

Flaches Gehäuse:

- Lichte Höhe ca. 50 mm

- => Systemhöhe = 50 mm + 2 * 3 mm + 10 mm = 66 mm

- => Standarthöhe = 2 * 66 mm = 132 mm

Standardgehäuse:

- Lichte Höhe 80 – 120 mm

- => Systemhöhe = 80 mm + 16 mm = 96 mm

- => Systemhöhe = 120 mm + 16 mm = 136 mm

Hohes Gehäuse:

- Lichte Höhe ab 150 mm

- => Systemhöhe = 150 mm + 16 mm = 166 mm

Breitenraster:

- M5Stack Core – 55mm

- M5Sick C + 4×4 Folientastatur = 25 + 70 = 95mm

Daraus ergibt sich eine lichte Breite von mindestens 100 mm. In 50 mm Schritten.

Tieferaster:

Für die Tiefe habe ich 3 Abmaße überlegt:

- 200 mm

- 250 mm

- 300 mm

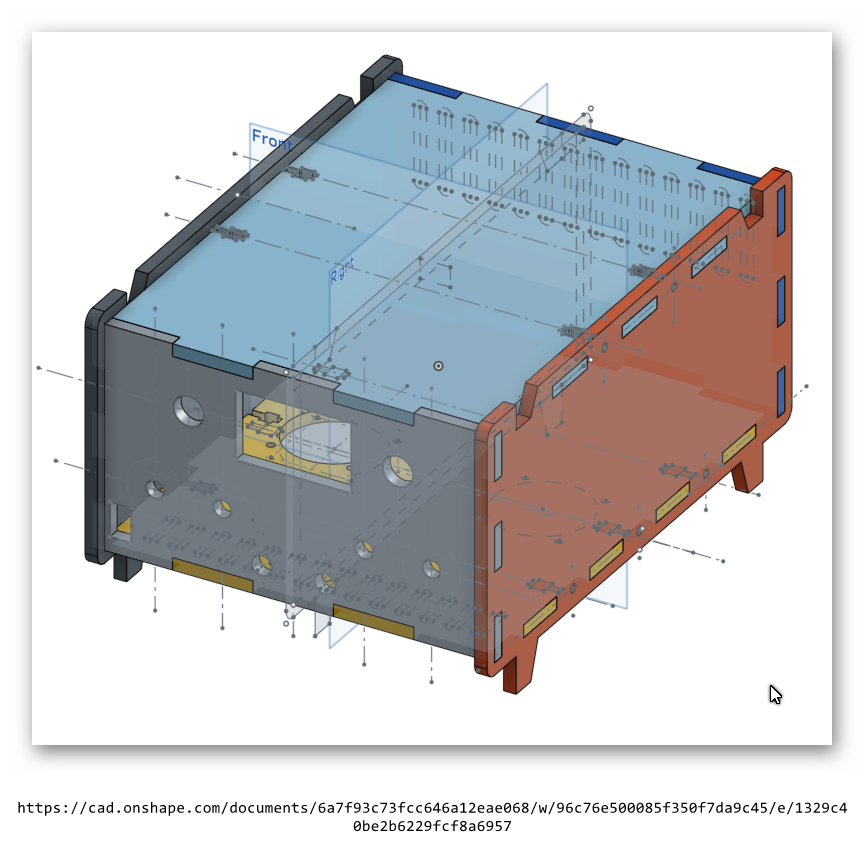

Design:

Das Gehäuse ist in der DIY-üblichen Art mit ineinandergreifenden Fingern gestaltet. Rückwand, Bodenplatte und Front werden zu einer U-förmigen Grundstruktur verleimt. Der Deckel wird von oben, ebenfalls mit Fingern eingesetzt. Die Stabilität erhält das Gehäuse durch die Seitenwände. Diese haben Aussparungen für die seitlichen Finger der anderen Teile. Im Boden und im Deckel sind M3-Gewindebuchsen eingearbeitet. Durch die Seitenwände geführte M3-Senkschrauben wird das Gehäuse verschraubt.

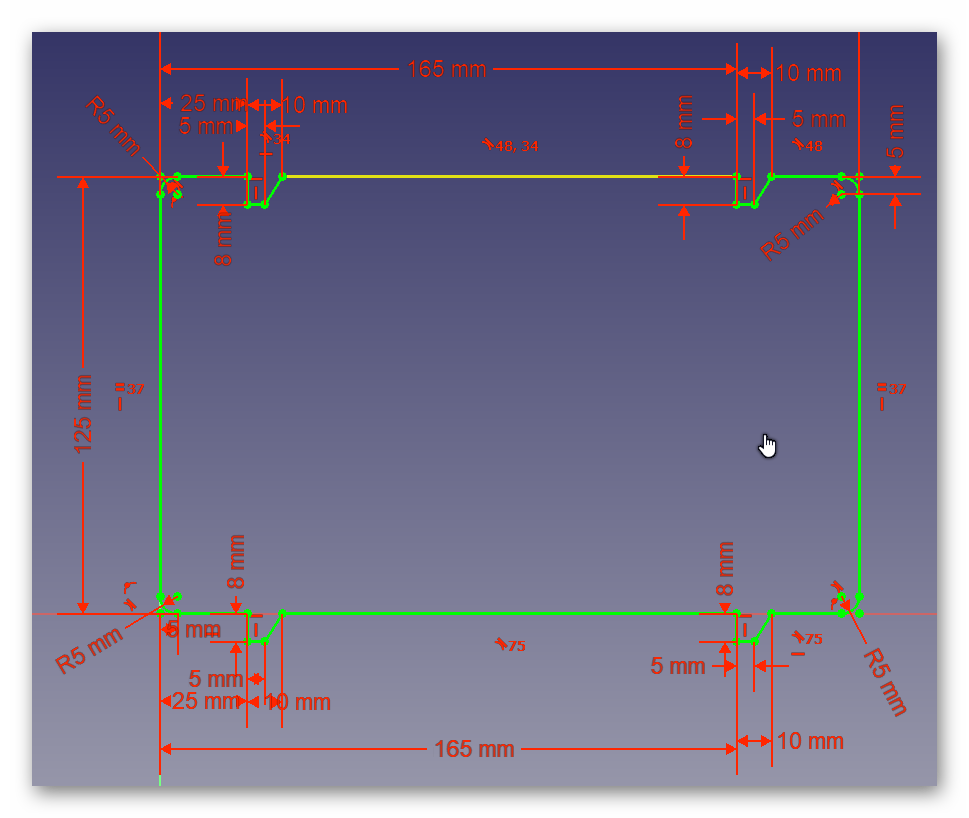

Seitenteile:

Für die beiden Seitenteile wird eine gemeinsame Zeichnung erstellt. Sie liegt auf der rechten ansicht auf der Symmetrieachse des Gehäuses. Es ist jeweils eine Zeichnung zur Erstellung der Füsse und für die Durchbrüche erforderlich.

Die Seitenteile unterscheiden sich je nach Tiefe des Gehäuses erheblich. Die Zeichnungen müssen für jede Gehäusetiefe erstellt werden.

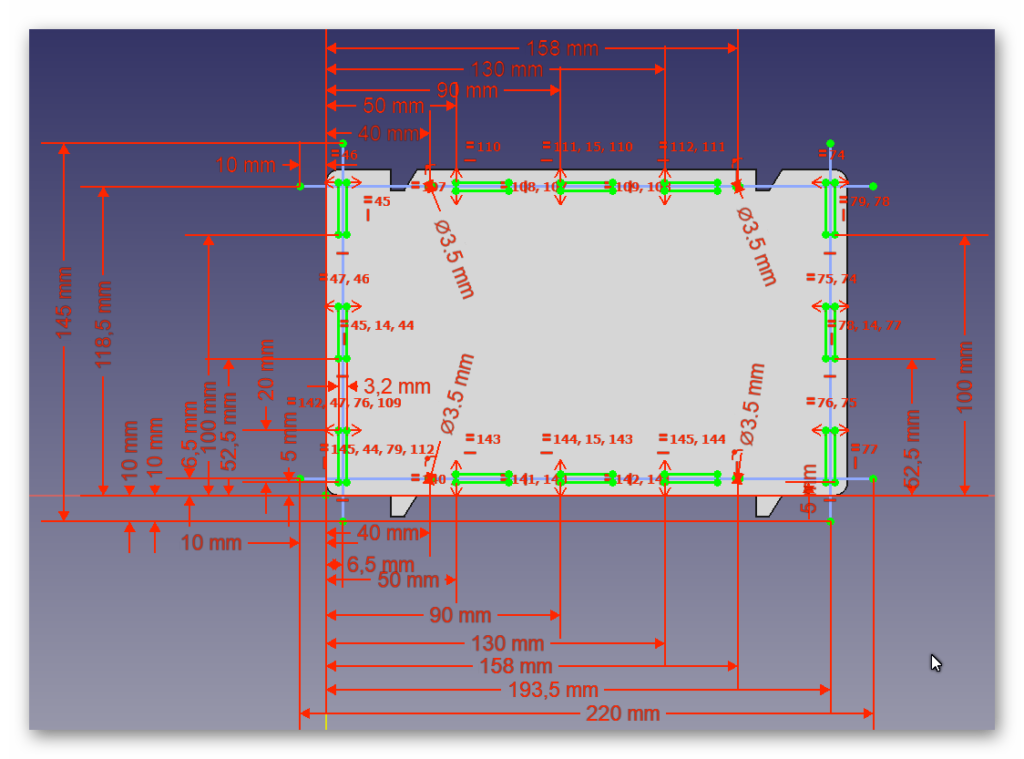

Boden:

Boden und Deckel sind von der Geometrie identisch. Während der Boden die Befestigungslöcher für zu Montierenden Baugruppen bekommt, bleibt der Deckel unbearbeitet. Warme Luft soll nach Hinten und nicht nach Oben entweichen.

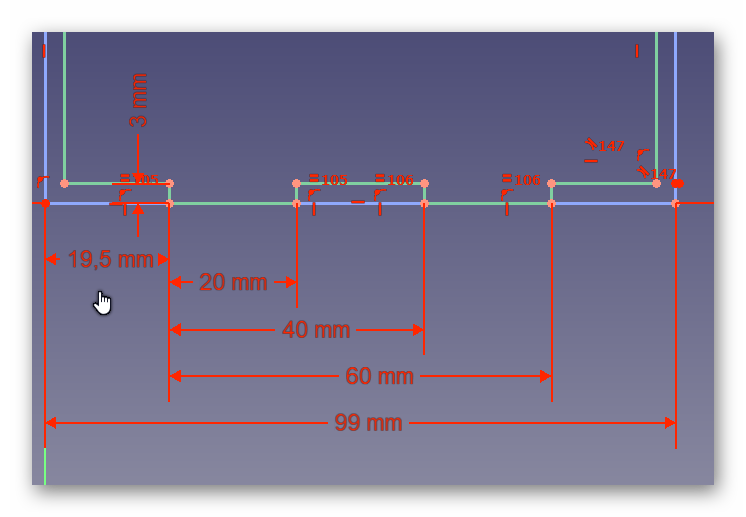

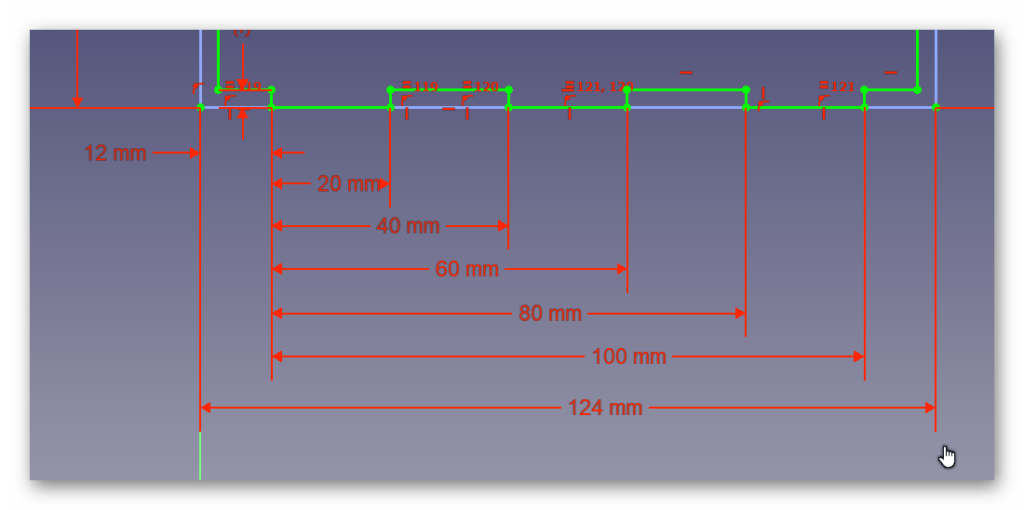

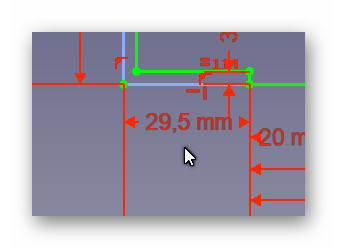

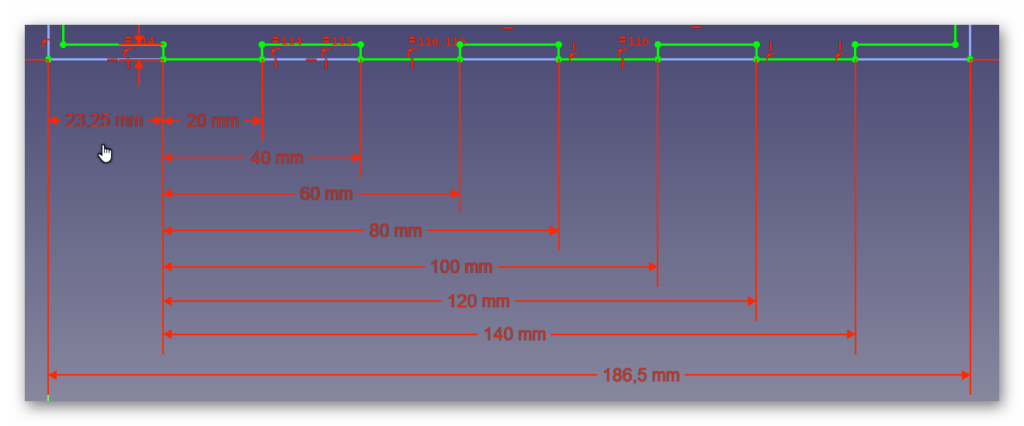

Die blauen Linien kennzeichnen die maximale Größe der Boden-/Deckelplatte. Die Zinken gehen nach Innen.

Frontplatte:

Deckel:

S. Boden.

Rückwand:

Die Rückwand ist bis zur Oberkante eines ggf. darunter stehenden Gehäuses herunter gezogen. So wird verhindert, das warme Luft von hinten in die Kühlluftzufuhr gerät.

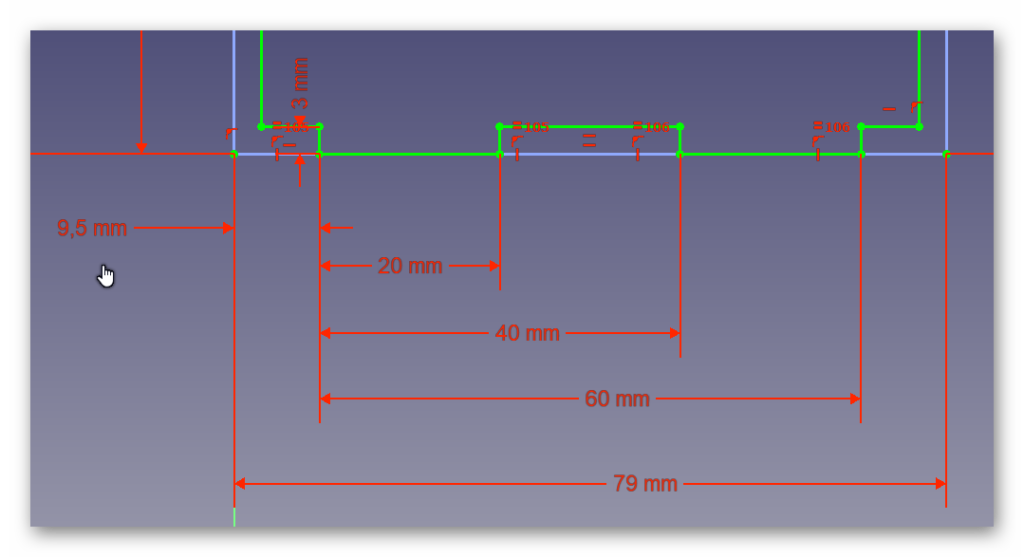

Einpressmuttern:

Das Maß für die Einpressmuttern ist recht kritisch.

- Bei 5,3 mm waren die Muttern locker.

- 5,2 mm hielte sich gerade so.

- 5,1 mm gingen nur mit Kraft in den Schlitz. Ging aber noch.

- 5,15 mm als Kompromis.

- Die Werte dürften auch von der Leistung und Geschwindigkeit des Lasers abhängen.

Neueste Kommentare